Tout savoir sur le cycle de vie d’une batterie automobile

Invisible pour l’usager mais cruciale pour la transition énergétique, la batterie d’un véhicule électrique connaît un parcours complexe. Où est-elle produite ? Avec quelles matières premières ? Que devient-elle une fois sa première vie terminée ?

Cet article retrace les grandes étapes du cycle de vie d’une batterie automobile, depuis l’extraction des matériaux critiques jusqu’à son éventuel recyclage. Voici les clés pour comprendre les enjeux industriels, environnementaux et stratégiques de la filière.

D’où viennent les batteries automobiles et comment sont-elles fabriquées ?

Extraction des matières premières : une étape critique qui se joue hors d’Europe

Tout commence dans les mines. Pour produire une batterie lithium-ion, plusieurs métaux dits « critiques » sont indispensables : lithium, cobalt, nickel, manganèse, graphite… Or, l’Europe ne dispose que de très faibles ressources sur son sol. Attention : ces éléments ne sont pas des terres rares ! Contrairement à une idée reçue, les batteries lithium-ion en contiennent très peu, voire pas du tout.

Le lithium provient majoritairement d’Australie, d’Amérique du Sud (notamment du « triangle du lithium » : Chili, Argentine, Bolivie) et de Chine. Le cobalt est à plus de 70 % extrait en République Démocratique du Congo. Le nickel vient d’Indonésie, d’Australie, de Russie. Quant au graphite, il est largement dominé par la Chine, qui assure à elle seule plus de 65 % de la production mondiale.

Raffinage et transformation : le monopole asiatique

Une fois extraites, les matières premières doivent être raffinées, purifiées et transformées en composés utilisables dans les batteries (sels de lithium, oxydes de cobalt, etc.). Cette étape est largement dominée par la Chine : plus de 60 % du lithium raffiné, 70 % du cobalt et 75 % du graphite y sont traités.

C’est également en Asie, principalement en Chine, au Japon et en Corée du Sud, que sont produits les matériaux précurseurs, transformés ensuite en matériaux actifs : cathodes (nickel, manganèse, cobalt ou fer) et anodes (graphite).

Comprendre le rôle des électrodes

Dans une batterie, la cathode stocke les ions lithium lorsqu’elle est déchargée, tandis que l’anode les accueille pendant la charge. C’est le mouvement de ces ions entre les deux électrodes qui produit l’électricité.

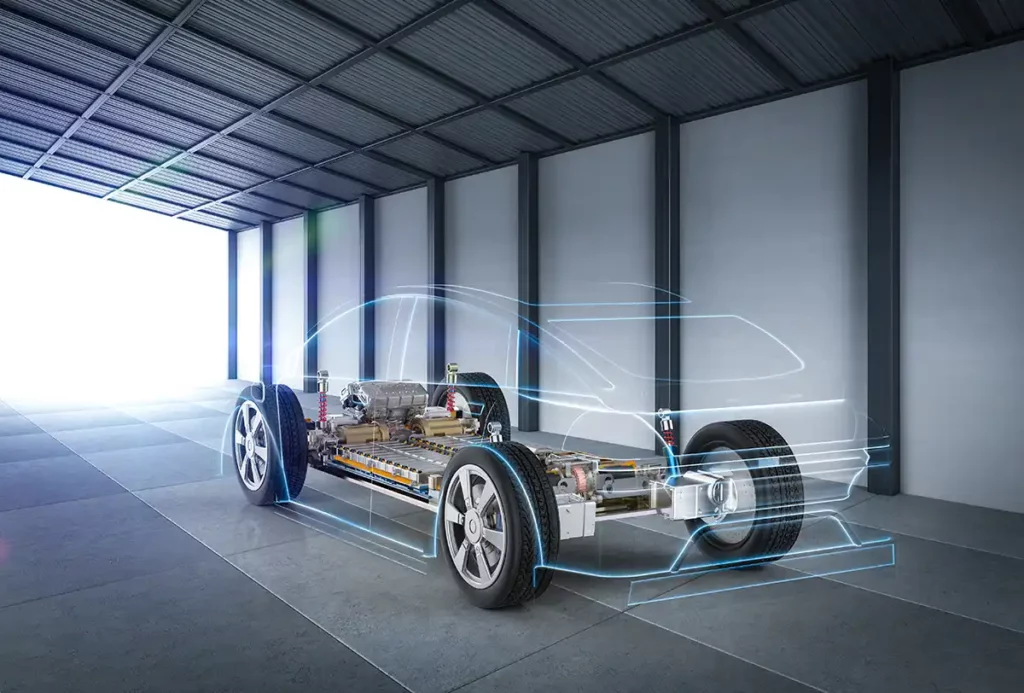

Assemblage des cellules et des modules

Les cellules sont les unités de base d’une batterie : elles stockent et libèrent l’énergie, un peu comme les piles cylindriques classiques que l’on insère dans une télécommande. D’ailleurs, certaines cellules lithium-ion ont un format très proche, même si leur technologie est bien plus avancée. Pour les fabriquer, on combine les matériaux actifs avec un électrolyte et un séparateur, le tout dans un format donné (pouch, prismatique ou cylindrique). Cette étape est aujourd’hui dominée par quelques grands groupes asiatiques : CATL et BYD (Chine), LG Energy Solution et Samsung SDI (Corée), Panasonic (Japon).

Pour renforcer sa souveraineté industrielle, l’UE a lancé un plan de rattrapage. Plusieurs gigafactories sont en construction ou déjà actives : ACC en France et Allemagne, Northvolt en Suède, Verkor à Dunkerque…

Une fois les cellules produites, elles sont regroupées en modules, des assemblages conçus pour être insérés ensuite dans un pack.

Assemblage des batteries complètes

Le pack batterie final est un système complexe : il comprend les modules, un système de gestion électronique (BMS), un système de refroidissement, des connectiques haute tension et un boîtier de protection. L’assemblage de ces éléments peut être réalisé par le constructeur automobile lui-même ou par un fournisseur spécialisé.

Traditionnellement, cette étape était elle aussi concentrée en Asie. Mais pour des raisons logistiques et stratégiques, de plus en plus de packs sont désormais assemblés en Europe, à proximité des usines automobiles. Par exemple, Renault assemble ses batteries à Douai, Volkswagen à Salzgitter et Stellantis prévoit plusieurs sites avec ACC.

Une intégration industrielle de plus en plus localisée en Europe

Comme nous l’avonsvu, l’amont du cycle de vie des batteries (extraction, raffinage, production des précurseurs et matériaux actifs) est aujourd’hui largement dominé par l’Asie, et tout particulièrement par la Chine. L’Europe a perdu la bataille de la batterie neuve sur ces segments stratégiques. Mais sur les autres maillons de la chaîne, elle dispose de savoir-faire industriels solides et de leviers d’action concrets pour structurer une filière compétitive et résiliente.

Intégration dans les véhicules électriques

Une fois le pack batterie assemblé, il est intégré dans le véhicule au moment de sa fabrication. Cette étape se déroule dans les usines de production automobile.

Depuis quelques années, la fabrication de véhicules électriques s’est fortement intensifiée en Europe. Cette intégration locale permet de :

- réduire les coûts logistiques ;

- mieux adapter les batteries aux exigences techniques ou climatiques locales ;

- et surtout, créer de la valeur et de l’emploi en Europe.

Néanmoins, une part non négligeable des VE vendus en Europe continue d’être importée. En 2023, plus de 20 % du marché provenaient de Chine – y compris des modèles de marques européennes.

Ce constat a conduit les pouvoirs publics à durcir les conditions d’accès aux aides. En France, le bonus écologique ne se base plus uniquement sur le type de motorisation, mais sur un score environnemental qui tient compte de l’empreinte carbone du véhicule, et notamment de son lieu de production. De même, la taxe annuelle incitative au verdissement des flottes (TAI) intègre ce score pour évaluer si un véhicule contribue réellement au verdissement. Ces évolutions réglementaires visent à encourager une production plus locale et durable.

Fourniture de composants : BMS, gestion thermique, etc.

Une batterie n’est pas seulement un assemblage de cellules. Elle comprend de nombreux systèmes auxiliaires essentiels :

- le BMS (battery management system) est le cerveau de la batterie : il pilote la charge, surveille la température, équilibre les cellules et sécurise l’ensemble ;

- le système de refroidissement assure la régulation thermique, indispensable pour éviter les risques de surchauffe et garantir la longévité des cellules :

- d’autres composants complètent le dispositif, comme les convertisseurs, fusibles, capteurs ou connecteurs haute tension…

Sur ces maillons, des entreprises européennes sont déjà bien positionnées. Par exemple :

- Valeo (France) développe des systèmes de refroidissement liquide pour batteries ;

- Bosch (Allemagne) conçoit des modules de gestion électronique ;

- Saft (France) intègre des systèmes complets incluant électronique, structure et sécurité.

Les cellules restent en partie importées. Cependant, maîtriser la fourniture des composants permet de capter de la valeur, d’innover localement et de renforcer la souveraineté technologique européenne.

Et après ? Le parcours d’une batterie en fin de vie

Utilisation dans les véhicules… et fin de la première vie

Une fois intégrée au véhicule, la batterie entame sa phase d’usage embarqué. Sa durée de vie dépend alors de plusieurs facteurs :

- nombre de cycles charge/décharge ;

- température moyenne d’utilisation ;

- profondeur des charges et décharges (mieux vaut éviter de descendre sous 20 % et de charger au-delà de 80 %) ;

- qualité de la gestion électronique (BMS) ;

- habitudes de conduite et mode de recharge (charge lente vs charge rapide).

En moyenne, une batterie lithium-ion destinée à l’automobile offre 1000 à 1500 cycles complets, soit 10 à 15 ans de service. La fin de première vie est généralement atteinte lorsque son état de santé (SOH) atteint 70–80 %.

À ce stade, la batterie n’est souvent plus suffisante pour un usage automobile exigeant, mais elle conserve encore un potentiel énergétique important… C’est là qu’intervient la question clé de la seconde vie.

Une seconde vie possible

Après la première vie, deux scénarios s’offrent aux acteurs de la filière :

- le réemploi ;

- la réaffectation.

Réemploi : même usage, nouveau véhicule

Le réemploi consiste à remettre en circulation une batterie dans un autre véhicule électrique, généralement d’occasion. Le tout après contrôle, test, et si besoin, réparation ou remplacement des modules défectueux.

Cette stratégie présente plusieurs avantages

- allonger la durée de vie totale de la batterie ;

- préserver l’énergie grise déjà investie dans sa fabrication ;

- répondre à une demande croissante en pièces de seconde main pour véhicules électriques.

Le réemploi est surtout pertinent pour des batteries encore proches de leur performance initiale (SOH > 80 %). Il nécessite cependant une infrastructure logistique, technique et réglementaire, encore peu développée à grande échelle.

Réaffectation : vers un nouvel usage

Quand la batterie ne convient plus à l’usage automobile, elle peut être réaffectée à un usage stationnaire : stockage d’énergie solaire ou éolienne, alimentation de bornes de recharge, micro-réseaux, bâtiments tertiaires, etc. C’est la spécialité de Mob-Energy, qui reconditionne ces batteries pour une seconde vie dans des solutions de stockage stationnaire intelligentes.

Découvrez comment le stockage d’énergie par batterie permet à votre entreprise de réduire ses coûts, valoriser sa production et sécuriser ses opérations.

Les avantages sont multiples :

- valoriser jusqu’à 10 années supplémentaires d’usage ;

- réduire l’impact carbone (jusqu’à 1,6 tonne de CO2e évitée avec la réutilisation d’une batterie automobile de 40 kWh dans un système de stockage stationnaire) ;

- soutenir la transition énergétique en stockant les énergies renouvelables intermittentes ;

- désengorger le réseau en fournissant de l’énergie en période de pointe.

Les contraintes en matière de puissance, de densité ou de poids étant moindres que dans un véhicule, cette seconde vie est plus tolérante aux pertes de performance.

La seconde vie des batteries : un enjeu stratégique européen

L’Europe a perdu la bataille de la batterie neuve, dont la production reste dominée par l’Asie, et notamment par la Chine. Dans ce contexte, réemploi, réaffectation et recyclage deviennent des leviers industriels clés pour reprendre la main. Développer une filière européenne performante en seconde vie, c’est capter de la valeur, sécuriser l’approvisionnement en métaux critiques, et réduire notre dépendance stratégique.

-> Lire notre article sur les enjeux de la seconde vie pour l’Europe

Dernière étape : le recyclage des batteries

Quand la batterie n’est plus réutilisable ou réaffectable, elle entre en phase de recyclage. L’objectif est de récupérer un maximum de matières premières critiques pour les réinjecter dans de nouvelles batteries. Les enjeux ? Réduire la dépendance aux importations et baisser le coût et l’empreinte carbone des batteries neuves en réutilisant des matériaux.

Trois grandes technologies coexistent aujourd’hui :

- la pyrométallurgie (chauffage à haute température) ;

- l’hydrométallurgie (bains chimiques) ;

- et les procédés innovants comme celui de Mecaware, qui propose un recyclage bas carbone sans réactif chimique.

Les taux de récupération varient fortement selon les technologies, de 25 % (anciens procédés peu performants) à presque 100 % (chaînes très optimisées).

Réemploi, réaffectation et recyclage : lisez notre article pour comprendre le rôle de chaque stratégie.

Vers un cycle vraiment circulaire ?

Un enchaînement stratégique des étapes

La logique circulaire ne repose pas uniquement sur le recyclage. Elle implique un enchaînement cohérent et hiérarchisé des étapes de fin de vie :

1. Réemployer > 2. Réaffecter > 3. Recycler.

Pour y parvenir, plusieurs conditions sont indispensables :

- traçabilité et diagnostic précis de l’état de santé des batteries ;

- écosystèmes logistiques adaptés (collecte, tri, transport sécurisé) ;

- normes communes de démontage et de reconditionnement ;

- modèles économiques viables pour les acteurs de la seconde vie.

Le rôle décisif des acteurs européens

L’Europe commence à structurer une véritable filière batterie circulaire, en cohérence avec la réglementation européenne sur les batteries (2023). Cette réglementation impose notamment :

- des passeports numériques de batterie (dès 2027) ;

- des taux minimaux de recyclage pour certains métaux ;

- et une obligation de collecte pour les batteries usagées.

En parallèle, les initiatives européennes se multiplient :

- Mob-Energy agit en aval, en développant des solutions de réaffectation intelligente ;

- Northvolt, Verkor, ACC renforcent la production locale de cellules ;

- Mecaware, Veolia, Snam, Eramet innovent sur le recyclage bas carbone ;

- Enfin, l’écosystème se structure avec des pôles industriels comme la Battery Valley en France, et des investisseurs spécialisés tels qu’InnoEnergy, qui soutiennent l’innovation sur l’ensemble de la filière batterie.

Conclusion

Du sous-sol au recyclage, chaque étape du cycle de vie d’une batterie pose des défis environnementaux et industriels. En allongeant leur durée d’usage et en structurant une filière européenne, nous nous dirigeons vers une électromobilité plus sobre et plus circulaire. Découvrez comment Mob-Energy donne une seconde vie aux batteries automobiles.